Оборудование для приготовления и очистки бурового раствора

К важнейшим операциям технологического процесса бурения скважин в нефте- и газодобывающих отраслях относятся: приготовление, утяжеление и обработка (очистка) применяемых буровых растворов. От качественного состояния буровых растворов в определяющей степени зависит эффективность процесса проводки разрабатываемых скважин.

Оборудование для приготовления бурового раствора

В приготовлении буровых растворов, как правило, задействуются следующие разновидности технологического оборудования:

- специальные блоки и комплексы по приготовлению растворов;

- выносные гидроэжекторные смесители;

- гидравлические диспергаторы;

- емкости циркуляционной системы;

- механические мешалки или специальные перемешиватели буровых растворов, например, гидравлические смесители;

- поршневые насосы и пр.

Особое место в вышеприведенном перечне занимают перемешиватели буровых растворов.

Самый простой тип перемешивателя – это механическая глиномешалка, в которой достаточно эффективно и качественно можно приготовить буровую суспензию на основе сырой глины или же специально приготовленных глинопорошков или глинобрикетов.

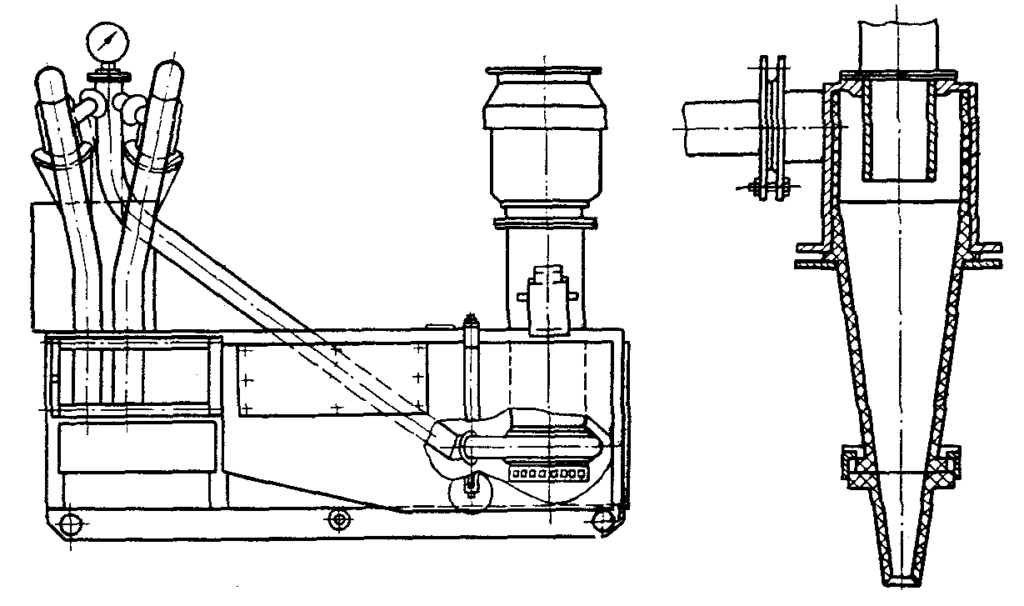

Более сложным, но и более эффективным оборудованием по сравнению с глиномешалками являются фрезерно-струйные мельницы, с помощью которых также готовятся буровые растворы и производится их утяжеление.

Оборудование для очистки бурового раствора

Буровой раствор, прошедший цикл промывки скважины, выводится на поверхность. Чтобы отработанная промывочная жидкость могла быть снова использована в процессе бурения скважины, ее необходимо подвергнуть очистке от частиц выбуренной породы, т.е. шлама.

Содержащаяся в растворе выбуренная порода существенно снижает комплекс физико-механических и технологических свойств промывочной жидкости. Помимо этого, частицы шлама, представляющие собой мелкие абразивные включения, существенно снижают эффективность работы бурильного инструмента, а также гидроприводных забойных двигателей, буровых насосов и прочего оборудования. По этой причине качественная реализация процесса очистки бурового раствора имеет решающее значение для эффективности всего комплекса буровых работ.

На этапе очистки бурового раствора от шлама задействуется целый ряд механизмов и машин, в частности: вибрационные сита; гидроциклонные шламоотделители; сепараторы; центрифуги и пр.

Обязательным условием качественной очистки бурового раствора является установка перечисленного выше оборудования в строгой последовательности в пределах общей циркуляционной системы. Таким образом, буровой раствор должен последовательно проходить следующую технологическую цепочку:

- скважина;

- газовый сепаратор (аппарат, предназначенный для фазового разделения бурового раствора, поступающего в виде газожидкостной смеси);

- блок грубой очистки от шлама (реализуется на виброситах, которые представляют собой механические устройства, обеспечивающие характерные частотные колебания);

- дегазатор (практически то же, что и газовый сепаратор);

- блок тонкой очистки от шлама (песко– и илоотделители, сепаратор);

- блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный отделитель глинистой составляющей);

- буровые (шламовые) насосы;

- скважина.

Вибросита – принцип работы и классификация

Принцип работы типового вибросита заключается в следующем: буровой раствор, выводимый из устья скважины, самотеком поступает в специальный распределитель, а из него – на виброраму с ситовой панелью. Шламовые частицы, размер которых больше размера ячеек ситовой панели, перемещаются к краю виброрамы за счет колебательного движения сетки, совершаемого одновременно с виброрамой, и далее сбрасываются в специальный приемный амбар. При этом буровой раствор проходя через ситовую панель очищается от частиц шлама соответствующих размеров и поступает на дальнейшие уже более тонкие этапы очистки.

В основу классификации вибросит заложен тип вибрации, определяющий характер траектории, описываемой каждой точкой вибросита в процессе его колебательного движения. Исходя из этого выделяют следующие модификации вибросит:

- круговые – это одни из первых модификаций вибросит, имеющие минимально развиваемую гравитационную силу;

- эллиптические (модификация сит кругового типа) – конструктивно центр вибрации вынесен над рамой, а для создания эллиптического движения используется система противовесов, смонтированных на специальном вибраторе;

- линейные – используется по два вибратора на одном сите, которые вращаются в противоположном направлении и создают при этом силу, направленную вверх или вниз в момент, когда противовесы находятся в вертикальном или горизонтальном положениях.

В современной практике механическим средствам грубой очистки уделяют большое внимание. Ряд всемирно известных производителей (Derrick, Brandt, SWACO, Scomi, Kemtron, FSI и др.) выпускают вибросита самых разнообразных конструкций: одинарные, сдвоенные и строенные, одно-, двух- и трехъярусные, комбинированные, двухступенчатые и пр. Каждый тип вибросита имеет индивидуальный спектр преимуществ и конкретную область применения.